Auch bei starkem Druck

noch top in Form

Schutzrohre für Glasfaserkabel, Rohre für die Medizintechnik, Gas-Kompensatoren oder AGR-Wärmetauscher für die Abgaskühlung – Rohrschweißanlagen für dünnwandige Rohre kennen vielfältige Anwendungen. Fast immer sind sie extrem anspruchsvoll: Die auf unseren Profilieranlagen gefertigten Dünnwandrohre geben auch bei starkem Druck nicht nach.

Gutes Auge für

Ihre Aufgabe

Unter „dünnwandig“ verstehen wir im Extremfall 80 µm und ein Durchmesser–Dickenverhältnis über 250. Spätestens hier trennt sich bei der Rohrherstellung „die Spreu vom Weizen“. Jeder Fehler bei der Einformung, mangelnde Präzision in den einzelnen Maschinenkomponenten oder die Wahl des falschen Schweißverfahrens kann kostspielige Folgen haben. Durch ihre Erfahrung aus vielen gelieferten Anlagen besitzen unsere Profilierexperten ein sehr gutes Auge für verschiedenste Projektaufgaben.

Beispiele für das Schweißen

von Dünnwandrohren

Die Königsdisziplin bei der Produktion von Dünnwandrohren auf unseren Profilieranlagen ist unter anderem das Erreichen der gewünschten Schweißnaht.

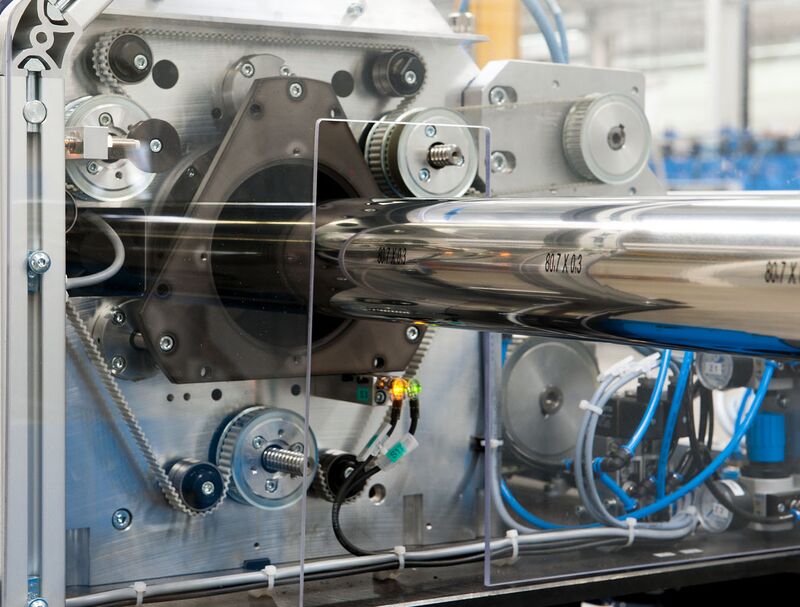

Dünnwand-Laserschweißanlage ab 0,1 Millimeter Wandstärke

Wenn eine Kunde eine Laserrohrschweißanlage mit einem Wasserhahn vergleicht, dann hört sich das im ersten Moment nicht wie ein Kompliment an: Einer unserer Kunden drückte damit jedoch aus, wie einfach und sicher seine Anlage zu bedienen ist. Einschalten und das Rohr fließt wie das Wasser aus dem Wasserhahn – einfach, zuverlässig und immer mit dergleichen hohen Qualität.

Laser-Schweißanlage für Glasfaserkabel

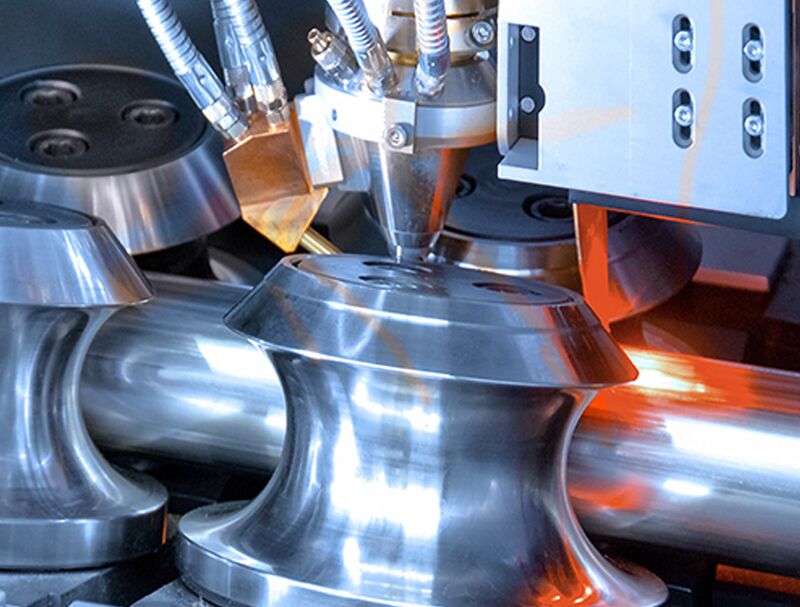

AGR-Abgaswärmetauscher haben es nicht leicht: Bis zu 100 kW Wärmelast auf kleinstem Raum, extreme Temperaturschwankungen mit Spitzen von bis zu 900 ºC und starke mechanische Beanspruchungen sind typische Betriebsbedingungen. Dies stellt hohe Anforderungen an die Wärmetauscherrohre und an die erforderliche Fertigungstechnologie: Mit hoher Prozesssicherheit werden diese auf unseren Profiliermaschinen gefertigt.

Laser-Schweißanlagen für AGR-Abgaswärmetauscher

Mit unseren Profiliermaschinen erreichen Sie eine hohe Produktionsgeschwindigkeit und einen sehr geringen Materialverbrauch. Anders als bei der Pressenfertigung ist der Verschnitt praktisch gleich null. Ein dritter, wesentlicher Vorteil für Sie sind die vergleichsweise geringen Werkzeugkosten. In der Vergangenheit galt das Rollprofilieren wegen langer Umrüstzeiten als relativ unflexibel. Dank neuer Umrüsttechnologien zählen unsere Rollprofilieranlagen zu einer der flexibelsten Fertigungstechnologien, die für Karosseriebauteile eingesetzt wird.

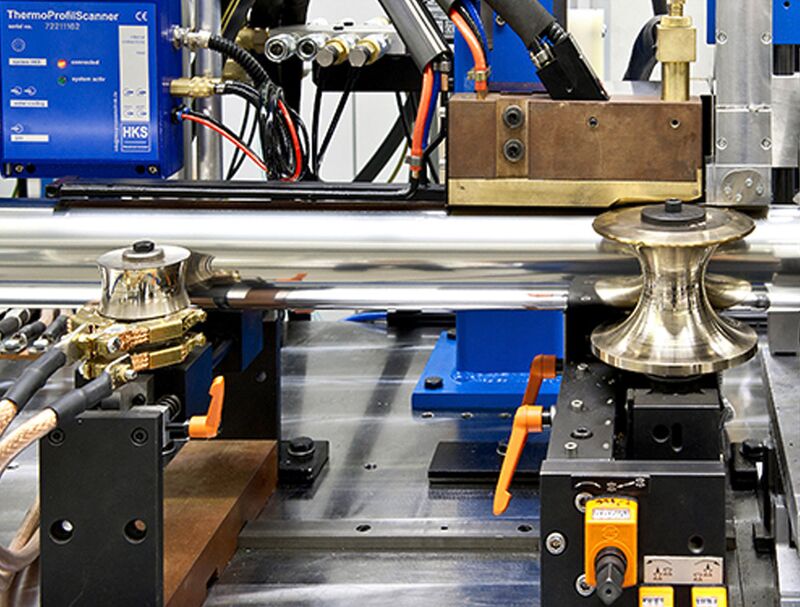

WIG-Schweißanlage für Kompensator-Rohre

Die Herstellung von Kompensatoren ist eine Schweißnahtprüfung der besonderen Art: Bei kaum einer Anwendung muss eine Schweißnaht größeren Belastungen standhalten. Das ist jedoch nicht die einzige Forderung an eine Produktionsanlage für Kompensator-Rohre: Hohe Produktionsgeschwindigkeit, schneller Dimensionswechsel und eine minimale Schrottrate sind zusätzliche Forderungen. Alle Bedingungen sowie kostengünstige Produktionen werden mit unseren Profiliermaschinen erfüllt.